煤矿行业—刮板机、胶带机、提升机、磨机

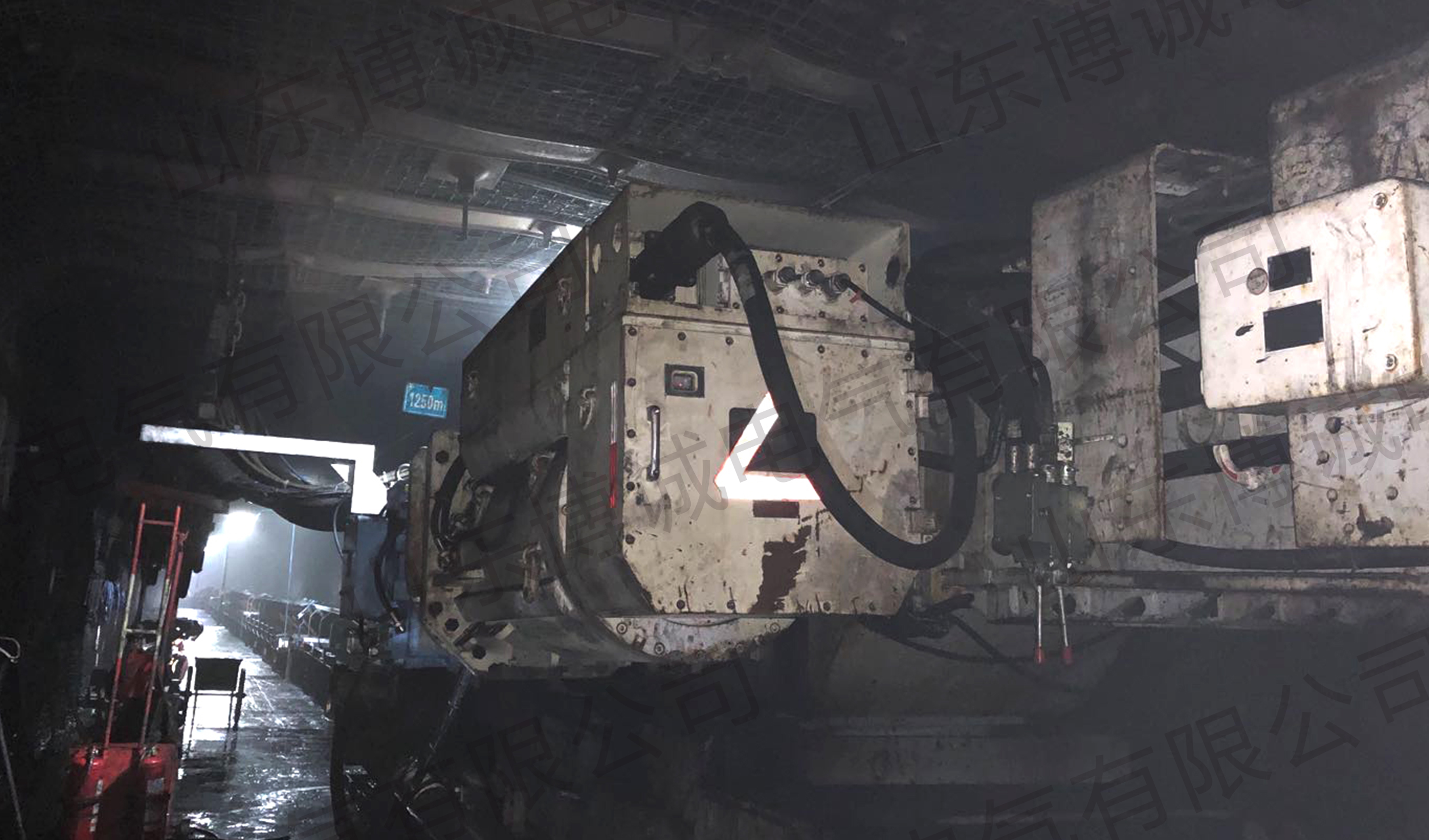

中煤集团某煤矿-刮板机(该智能化工作面为2019年国家重点科技项目)

存在问题

1.煤矿的刮板输送机、胶带输送机、提升机都是企业的咽喉设备,设计裕度较大,存在能力浪费的问题;

2.该煤矿大型机械装备的传动系统由感应电机+机械变速方法实现低速运行,传动环节较多、传动链较长、传动效率低、日常维护成本高;

3.电气传动技术可以实现变速,但是无法解决系统传动效率低的问题;

4.耦合器、减速器、联轴器等设计,传动系统复杂、故障率高、维护保养费用高,设备生产周期长,加工成本大。

实施方案

该煤矿为年产600万吨/年炼焦配煤的特大型矿井,运输系统采用智能化永磁变频调速一体机系统后,能够实时对井下运输设备各项运行参数进行记录,更迅速、有效地处理和解决生产过程中出现的各种故障,实现矿井的安全、高效、自动化运行;系统采用顺煤流启动方式,减少了带式输送机空运转时间。系统基于Web、大数据、传感器技术、故障诊断和互联网+等技术,可实现对运输设备的远程在线监测、故障报警、故障分析等。

工作面配置:前、后部刮板机2×1000kW,转载机700kW

应用效果

该项目投入使用后,实现了工作面刮板输送机、转载机的智能化控制、大扭矩启动、定速带载、调速运行等功能,综合节电率可达到25%以上。

陕西能源某煤矿-主胶带运输机

存在问题

1.胶带机在设计时考虑到了最大负荷时的工况,设备富裕度大,正常运行时一般低于额定负荷下运行,造成设备功率利用率低、电能损耗大;

2.由原运输机采用高速电机、软启动装置、减速机的方式,效率低,多机驱动时速度同步、功率平衡效果不好,易出现皮带打滑现象;

3.耦合器、减速器、联轴器等设计,传动系统复杂、故障率高、维护保养费用高,设备生产周期长,加工成本大。

实施方案

该煤矿为年产600万吨/年的特大型矿井,运输系统采用智能化永磁变频调速系统。主胶带运输机配置:TBVF-900/40YC(10000)型矿用隔爆型三相永磁同步变频电动机4台,电机10kV 900kW,配置高压变频器,实现胶带机的高效运行,解决了胶带机压煤情况的发生。

应用效果

该项目投入使用后,实现了胶带机的智能化控制、低速大扭矩启动、定速带载、调速运行等功能,胶带机根据实际负荷大小调整输出功率,综合节电率达30%以上。

郑煤(集团)新郑煤电公司某煤矿副井-提升机

存在问题

1、机械结构复杂,原提升机传动系统大部分由直流电机带减速机运行,在提升机启动时,机械冲击力大,影响整套提升系统寿命;

2、原提升机驱动系统由减速机最终输出,减速机及其润滑系统,易出现故障,日常维护投入人员和成本较高;

3、控制精确度低,停车抱闸震动。

实施方案

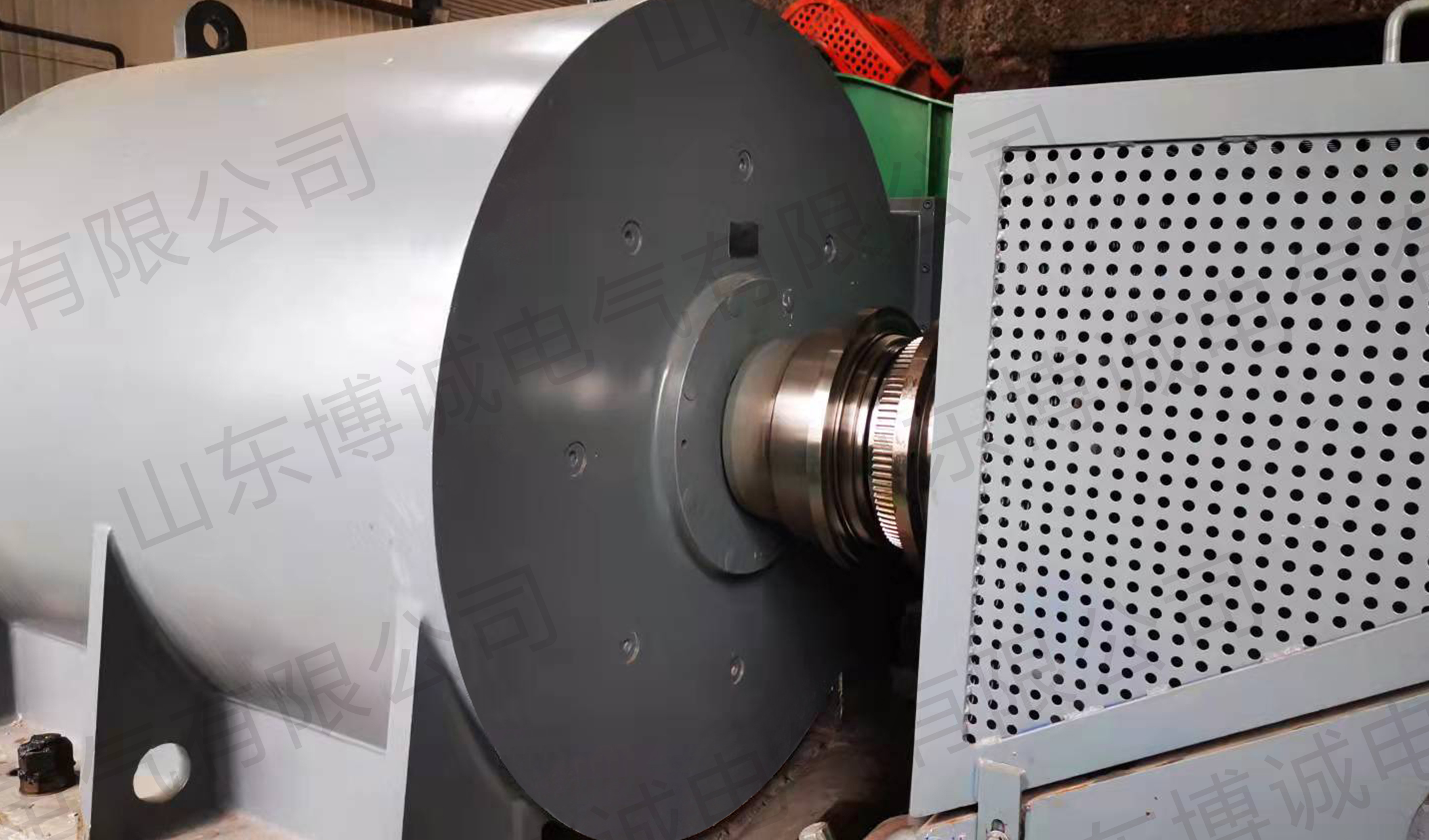

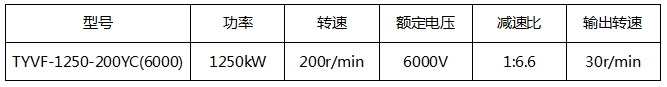

本项目为新建项目,配套永磁电机参数具体如下:

该矿井大功率永磁提升机采用大功率永磁同步电机。针对现场提升机功率大,转速低,输出扭矩大,使用永磁直驱电机体积大等情况,该项目使用永磁半直驱电机,即永磁电机自带行星减速器来满足现场的转速需要。此永磁驱动系统配套了专用高压变频器,整体运行稳定,优势明显。

应用效果

本项目使用的大功率永磁电机具有体积小,占地少、机械结构简单等优势。实现了电机直连提升机卷筒,减少了减速机,省略了稀油站等设备,使故障点降低。该永磁电机采用变频软启动,在实现调速功能的同时,启动机械冲击力更小,有效延长设备了使用寿命。且永磁驱动系统相比原驱动系统效率更高,功率因素更高,改变了电网的质量。

某金矿-磨机

存在问题

1、原磨机传动链长,易出现震动、轴承发热等现象;

2、原传统驱动带有减速机,占地面积大;

3、原异步传动系统,整体驱动效率低;

4、异步电机存在转差率,力矩波动大,高能耗。

实施方案

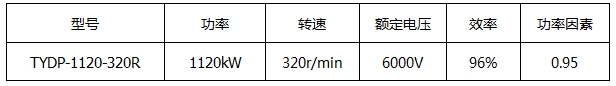

本项目为旧改新项目,配套永磁电机参数如下表:

本项目为某金矿冶炼公司磨机使用,原驱动方式为异步电机+减速器配套使用,改造后将原减速机构拆除,地基基础存在少量改造,基础改造后,由连接设备直连负载。新驱动系统集合了高压低速大扭矩永磁直驱电机的高效能和无感矢量变频器精准控制,由智能控制器实时显示永磁电机运行状态,即电机转速、运行、三相绕组温度、前后轴承温度,实时对永磁电机进行保护,完成对整套永磁驱动系统的智能监控。

应用效果

本次改造规避了减速机检修维护繁琐,减少中间传动环节,提高设备运转率,降低设备运行费用,且具有噪音低、改善现场环境的优点;永磁同步电机效率达到一级能耗标准,综合节电率达22%左右。

应用照片